Если качество падает, сроки "плывут", а ремонт съедает бюджет, это не форс-мажор, а сигнал к замене или модернизации оборудования. Ниже - пять объективных признаков, по которым можно понять, что станочный парк морально и технически устарел. Речь о практических метриках: точность, брак, простои, время цикла, безопасность и совместимость с современными ЧПУ/CAM. Для ориентирования по моделям и конфигурациям пригодится каталог обрабатывающих центров (станков) с ЧПУ - от универсальных решений до специализированных комплектаций.

Признак 1. Точность нестабильна: растёт брак и доля доводки

Первое, что "ломается" у старого оборудования, - повторяемость размеров. Маркеры: увеличился разброс по посадкам, "уплывают" базовые размеры после прогрева, появляются претензии по шероховатости и соосности. Практический критерий: доля брака >3-5% на стабильной номенклатуре, доводка занимает >10% времени цикла. Причины: износ направляющих/ШВП, люфты кинематики, биение патрона/оправок, некорректные компенсации.

- Контроль: выдерживаются ли заявленные IT7-IT9 и Ra по техпроцессу на "холодном" и "тёплом" станке?

- Проверка: серия 10-20 деталей с замером разброса, доли доводки и реального времени цикла.

Признак 2. Частые простои: MTBF падает, ремонт дороже амортизации

Если среднее время между отказами (MTBF) сокращается, а среднее время восстановления (MTTR) растёт, оборудование становится источником непредсказуемости. Красный флаг - более двух аварийных остановок в месяц на один станок или >8 часов внепланового простоя. Прямые потери: ставка цеха × часы простоя + брак/недовыпуск. Косвенные: сорванные сроки, штрафы, падение доверия клиентов. Отдельный риск - "вымирание" запчастей и электроники для старых ЧПУ.

Пример: при ставке 45 евро/час 8 часов простоя = 360 евро прямых потерь без учёта брака; три таких эпизода в месяц - >1 000 евро.

Признак 3. Производительность не соответствует плану: длинные циклы и очереди

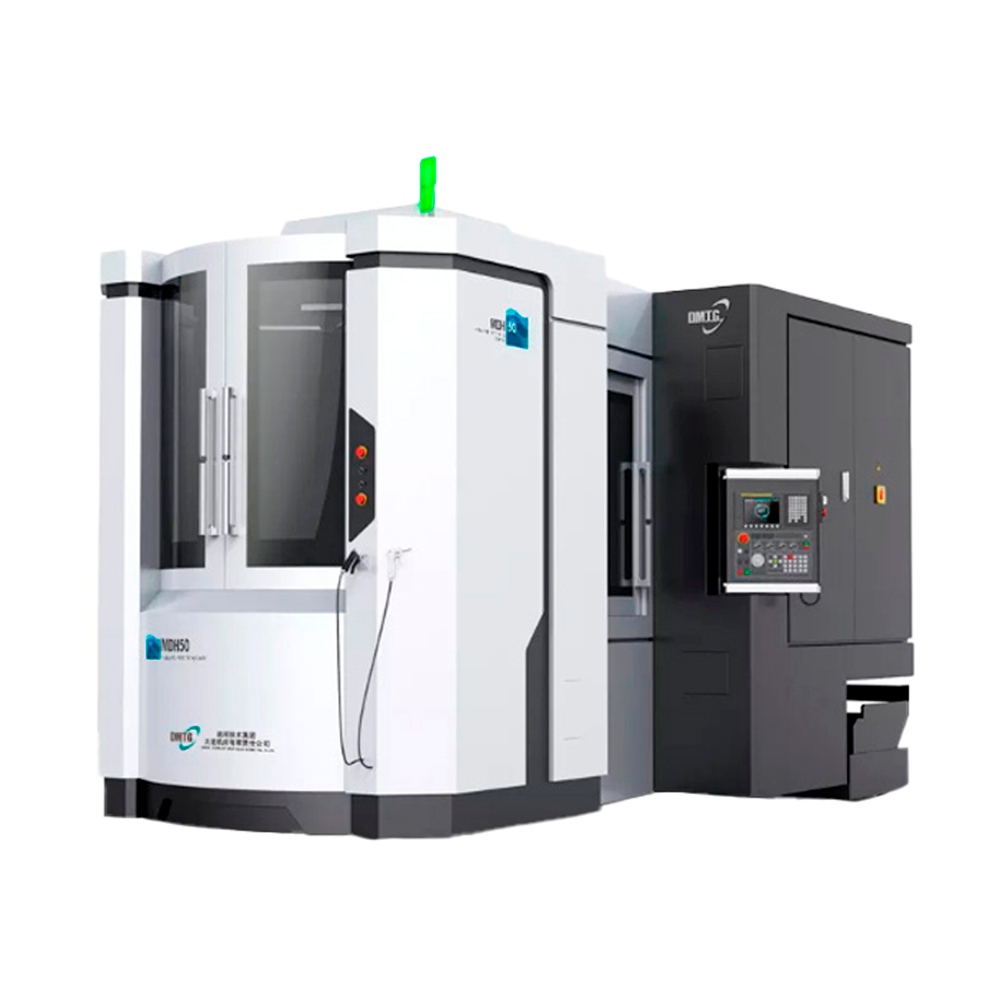

Даже без аварий устаревшие станки часто не выполняют план: недоступны высокие подачи, инструмент быстро изнашивается из-за вибраций, нет эффективных стратегий траекторий (HEM/HPC), отсутствует охлаждение сквозь шпиндель. Маркеры: OEE ниже 60-65% на стабильной номенклатуре, фактический цикл на 15-30% длиннее расчётного, накопление очереди более смены. Для корпусных деталей базовым решением остаётся вертикальный фрезерный обрабатывающий центр с магазином инструмента, TSC и щупами; при серийности и большом объёме стружки стоит сравнить сценарии с горизонтальной кинематикой.

Признак 4. Безопасность и комплаенс: защита, эргономика, контроль процесса

Отсутствие межблокировок, ограждений, корректной подсветки зоны резания, стружкодробителей/конвейеров и штатной фильтрации СОЖ повышает риски и ухудшает предсказуемость. Современные требования включают датчики поломки инструмента, щупы детали/инструмента и циклы контроля - без этого растёт вероятность повреждений оснастки и внеплановых остановов.

Признак 5. Ограничения ЧПУ/CAM: нет 4-5 осей, TSC, зондирования

Несовместимость со стандартными для рынка возможностями - ещё один индикатор устаревания: отсутствие 4-5-осевой обработки, высоконапорной подачи СОЖ сквозь шпиндель (20-70 бар), длинных магазинов, поддержки современных постпроцессоров. Для серийных корпусов и деталей с многосторонней обработкой рационально посмотреть в сторону горизонтальных фрезерных центров с паллетными системами: стабильная эвакуация стружки, меньше простоев на уборку, более ровная геометрия в длительных циклах.

Как выбирать: замена, модернизация или точечный апгрейд

Не всегда нужна полная замена. Если болит "точность в глубоком кармане" или "биение на чистовой", иногда достаточно заменить ШВП/подшипники шпинделя, обновить патроны/оправки, внедрить TSC и щуп, пересобрать библиотеку инструмента и постпроцессор - прирост +10-25% к производительности и снижение брака. Если же системно "просел" OEE, участились аварии, ЧПУ ограничивает CAM - рациональнее переходить на новое оборудование. Для крупногабаритных плит, рам и форм обратите внимание на портальные фрезерные центры - они решают задачи с большими ходами и высокими требованиями к геометрической связности.

Экономика на примере: когда "новый станок" выгоднее ремонта

Сравните два сценария на партии 10 000 деталей/год. Старый станок: время цикла 10,5 мин, брак 3,5%, внеплановые простои 80 часов/год. Новый: 8,0 мин (-24%), брак 1,5%, простои 20 часов/год. При ставке 45 евро/час экономия по времени ≈2,5 мин × 10 000 = 25 000 мин = 18 750 евро. Снижение брака - ещё ≈2 000-4 000 евро в год. Сокращение простоев добавляет ≈2 700 евро (60 ч × 45 евро). Совокупный эффект >23-25 тыс. евро/год - веский аргумент в пользу обновления при умеренной цене владения.

Чек-лист диагностики перед решением

- Снимите OEE за месяц и сравните с целевым (на стабильной номенклатуре целится в 70-75% и выше).

- Зафиксируйте MTBF/MTTR и прямые потери от простоев; посчитайте "деталь-в-деталь" с переналадками.

- Проверьте допуски/шероховатость на "холодном/тёплом" станке; оцените долю доводки и брака.

- Оцените совместимость ЧПУ/CAM: постпроцессоры, 4-5 осей, TSC, зондирование, длина/вылет инструмента.

- Проанализируйте инфраструктуру: питание, стружка, СОЖ, сжатый воздух, безопасность и эргономика.

Пора обновить станочный парк, если точность и OEE "просели", простои участились, а ограничения ЧПУ/CAM мешают выпуску. Диагностика по пяти признакам, расчёт экономики на собственной номенклатуре и выбор стратегии (точечный апгрейд, модернизация или замена) позволяют снизить себестоимость и стабилизировать сроки. Для предметного подбора оборудования используйте профильный каталог обрабатывающих центров с ЧПУ и специализированные разделы по вертикальным, горизонтальным и портальным конфигурациям.

Глоссарий терминов для статьи

- OEE (Overall Equipment Effectiveness, Общая эффективность оборудования) - показатель, измеряющий эффективность использования оборудования. Рассчитывается как произведение доступности, производительности и качества. Целевой уровень для стабильной номенклатуры - 70-75% и выше.

- MTBF (Mean Time Between Failures, Среднее время между отказами) - средний интервал времени, в течение которого оборудование работает без сбоев. Снижение MTBF указывает на учащение поломок.

- MTTR (Mean Time To Repair, Среднее время восстановления) - среднее время, необходимое для устранения неисправности оборудования. Рост MTTR сигнализирует о сложностях с ремонтом.

- ШВП (Шарико-винтовая передача) - механизм, обеспечивающий точное перемещение узлов станка. Износ ШВП приводит к потере точности и люфтам.

- TSC (Through-Spindle Coolant, Подача СОЖ через шпиндель) - система подачи смазочно-охлаждающей жидкости через шпиндель станка для улучшения обработки и снижения износа инструмента.

- ЧПУ (Числовое программное управление) - система управления станком с помощью компьютерных программ, обеспечивающая автоматизацию и точность обработки.

- CAM (Computer-Aided Manufacturing, Компьютерное производство) - программное обеспечение для проектирования траекторий обработки на станках с ЧПУ.

- HEM/HPC (High-Efficiency Machining/High-Performance Cutting, Высокоэффективная/высокопроизводительная обработка) - современные стратегии обработки, оптимизирующие траектории инструмента для повышения производительности и снижения износа.

- IT7-IT9 - классы точности допусков по международному стандарту ISO. Используются для оценки точности размеров деталей.

- Ra (Шероховатость поверхности) - параметр, характеризующий качество поверхности детали. Меньшие значения Ra указывают на более гладкую поверхность.